Аксуский завод упростил управление железнодорожными потоками

Цифровизация сократила процесс сборки и распределения вагонов в 20 раз – с 40 до 2-3 минут, передает корреспондент @Pavlodarnews.kz.

Старая система ручного учёта вагонов, путевые листы на бумаге и многочисленные звонки не позволяли эффективно управлять логистикой железнодорожного транспорта. Как рассказал руководитель проекта «Business & Technology Services» Дмитрий Родыгин, решая проблему, команда разработчиков за полгода создала веб-приложение Dispatch, которое позволяет видеть в реальном времени, где находится каждый вагон. Теперь приёмосдатчики, диспетчеры и логисты работают с данными в реальном времени. Все действия фиксируются и архивируются, а доступ к сведениям возможен в один клик.

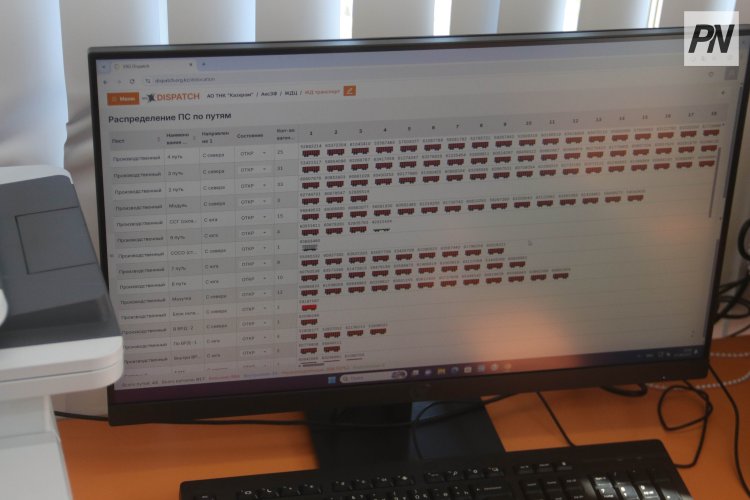

– Одним из ключевых новшеств стала визуализация. В диспетчерском интерфейсе графически представлена расстановка вагонов по путям, технологическим зонам и постам. Пользователи могут перетаскивать вагоны по экрану, формируя составы и передвигая их между путями, как на смартфоне, – похвалился собеседник. – Молодые сотрудники привыкли к таким технологиям. Мы стараемся идти в ногу со временем.

Разработанная система работает не только с графикой. Табличные путевые листы – привычный формат для приемосдатчиков – также оцифрованы. Вся информация по вагонам доступна по их бортовым номерам. Система фиксирует действия сотрудников, что могут проверить начальники смен и диспетчеры. Это позволяет эффективно управлять маневровыми работами и распределять задания.

Внедрение машинного зрения позволяет частично автоматизировать перемещение вагонного парка.

– На въездных воротах проведены опытно-промышленные испытания: номера вагонов считываются видеокамерами с четырёх сторон – с обоих бортов и с железнодорожной рампы. Если один номер загрязнён, считываются остальные, – заметил Дмитрий Родыгин. – Уже сейчас завод строит дополнительные железнодорожные рампы возле шестого цеха, где устанавливается оборудование для автоматического считывания. В перспективе система сможет перемещать составы из зоны в зону полностью автоматически.

Технологию Dispatch разрабатывали под нужды не только одного предприятия. Аксуский завод ферросплавов стал пилотной площадкой, а в будущем планируется масштабировать приложение для всей Евразийской группы.

Также цифровые технологии упростили жизнь металлургам – система оперативного управления производственными процессами MES ERG дает полную картину того, как печи отработали смену. Как пояснил менеджер по технологии производства Аксуского завода ферросплавов Александр Шутов, электронный печной журнал MES работает на всех 26 печах плавильных цехов предприятия и позволяет отслеживать работу агрегатов.

– Цифровизация на заводе ферросплавов дошла и до самого процесса выплавки металла, – говорит собеседник. – На предприятии внедрена автоматизированная система управления разливочными машинами, что позволяет автоматически измерять и регулировать угол наклона ковша, скорость конвейера, определять сечение струи жидкого ферросплава и температуру металла.

Система машинного зрения отслеживает загрузку электродной массы и параметры работы электродов. Эти технологии снижают нагрузку на персонал, упрощают контроль и повышают качество продукции. Благодаря интеграции MES в повседневную работу металлургам стало проще и безопаснее управлять сложными технологическими процессами.