В Экибастузе внедрили «зубной контроль» на угольном экскаваторе

Потеря зуба может привести к остановке ротора, что чревато срывом плана и экономическими потерями, передаёт корреспондент @Pavlodarnews.kz.

Разрез «Восточный» становится одной из пилотных площадок по внедрению технологий цифровизации в угольной отрасли.

Как рассказал эксперт по автоматизированной системе управления технологическим процессом Валерий Акылов, роторное колесо – рабочий орган экскаватора – включает 32 ковша, на каждом из которых закреплено по шесть зубьев. Теперь там установили видеокамеры, следящие за их состоянием.

– Работа ведётся в пыльных условиях, особенно ночью, поэтому визуально машинист не всегда может заметить повреждения, – говорит специалист. – Если зуб сломался или выпал, система сообщает об этом машинисту. При необходимости экскаватор останавливается, порода выгружается в сторону, и работа продолжается.

Потеря зуба может повредить конвейерную ленту или попасть к потребителю – на электростанцию АО «ЕЭК». Металлический обломок, падая в мельницу вместе с углём, может привести к поломке оборудования и значительным убыткам.

Система отображает состояние всех зубьев онлайн: зелёный цвет – зуб целый, красный – отсутствует или повреждён. Ведётся статистика, данные сохраняют на сервере, говорит собеседник.

Ранее учёт вели вручную: машинист каждое утро осматривал ковши и записывал данные в журнал. Теперь этот процесс полностью автоматизирован. Дополнительно собирают статистику по производителям зубьев: какие дольше служат, какие быстрее изнашиваются. Это позволяет делать правильный выбор поставщиков и материалов.

Ещё одним машинным «зрением» оснастили транспортную ленту, чтобы распознавать негабаритные куски вскрышной породы.

– Если порода превышает допустимые габариты, система подсвечивает её на мониторе красным цветом. При этом пластинчатый конвейер останавливается, и машинист с помощью гидромолота разбивает породу до нужных размеров, – поясняет процесс эксперт. – Такая мера предотвращает повреждение дробильных валков и подшипников, что существенно продлевает срок службы оборудования.

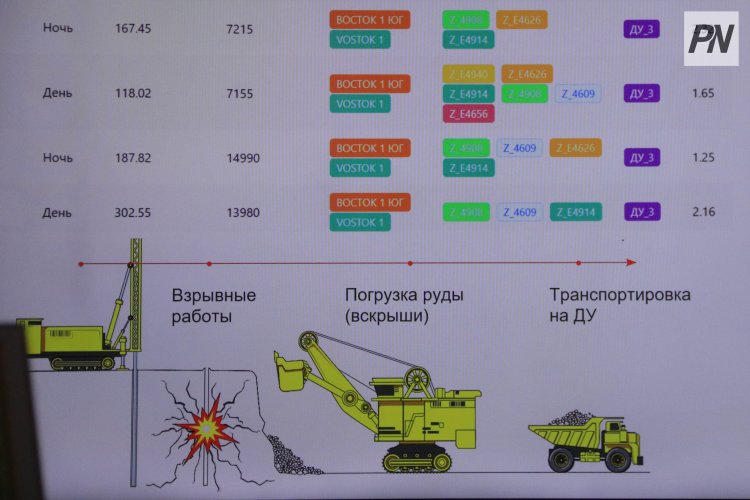

Все инциденты фиксируются: сохраняются дата, объём негабарита и его процент от общей массы. Данные привязаны к системе учёта горно-транспортного комплекса и позволяют определить даже экскаватор и участок забоя, откуда поступила порода.

Это особенно важно при работе с подрядными организациями, выполняющими взрывные работы: если взрыв произведён некачественно и образовалось слишком много негабаритов, предприятие имеет право предъявить претензии.

На данный момент система мониторинга зубьев внедрена на одном роторном экскаваторе, а система определения негабарита – на одной дробильной установке. В дальнейшем проекты планируют расширять.